随着工业4.0时代的到来,智能制造已成为企业转型升级的关键路径。渤海活塞作为国内领先的汽车零部件制造商,通过建设智能工厂,实现了对产品全生命周期的精细化管理和高效监控,为行业发展树立了新标杆。

一、智能工厂的架构与核心技术

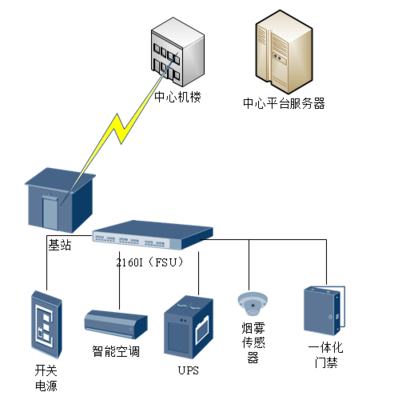

渤海活塞智能工厂以物联网、大数据和人工智能技术为支撑,构建了覆盖设计、生产、运维的产品全生命周期管理平台。通过部署高精度传感器和边缘计算设备,工厂能够实时采集设备运行数据、工艺参数及环境指标,形成数字孪生模型,为决策优化提供数据基础。

二、全生命周期管理的实施路径

- 研发设计阶段:利用仿真系统对活塞结构、材料性能进行虚拟测试,缩短研发周期;

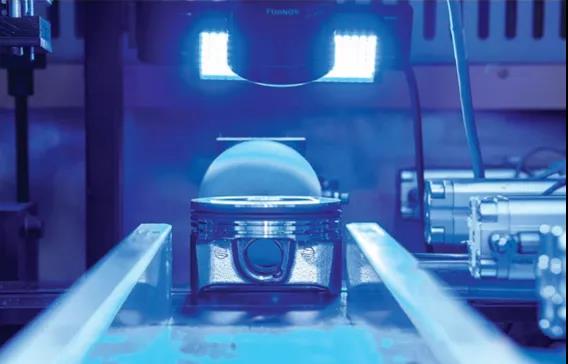

- 生产制造阶段:通过MES系统实现生产计划动态调度,结合机器视觉检测提升产品合格率;

- 质量追溯阶段:为每个活塞赋予唯一标识码,建立从原材料到成品的全程质量档案;

- 运维服务阶段:通过设备预测性维护模型,提前预警潜在故障,降低停机损失。

三、设备监控系统的创新应用

工厂部署的智能监控系统具有三大特色:

- 多维感知网络:整合振动、温度、压力等多类传感器,构建设备健康状态评估体系;

- 自适应预警机制:基于机器学习算法建立设备退化模型,实现从“定期检修”到“精准干预”的转变;

- 移动端可视化:开发移动管理平台,支持管理人员随时随地查看设备运行状态。

四、实践成效与行业价值

实施智能工厂改造后,渤海活塞实现了显著效益:产品不良率降低32%,设备综合效率提升28%,订单交付周期缩短41%。更重要的是,通过全生命周期数据积累,企业形成了持续改进的闭环管理机制,为行业提供了可复制的数字化转型方案。

渤海活塞计划进一步深化5G、数字孪生等技术的融合应用,推动智能工厂向自适应、自决策的更高阶段演进,为中国制造向中国智造转型贡献更多实践智慧。